在鋰離子電池制造領域,極片作為能量存儲與釋放的核心載體,其質量直接決定電池的容量、循環壽命與安全性能。其中,極片涂布區與空白箔區的邊界厚度控制,是長期困擾行業的質控難點——邊界區域的厚度突變、過渡不均等問題,易導致電池組裝后局部電流密度集中、隔膜穿刺風險升高,成為引發熱失控的潛在隱患。日本maysun-eng針對性研發的PW-2非接觸桌面厚度計,以“精準捕捉邊界、無損保障品質"為核心,打造鋰電極片邊界測量專屬解決方案,為鋰電生產質控與研發提供微米級精度支撐。

一、行業痛點:極片邊界測量的核心難題

鋰電極片采用間歇涂布工藝,形成“箔材-涂層-箔材"的交替結構,其邊界區域(含過渡區、削薄區)的測量面臨多重技術瓶頸:傳統接觸式測厚儀的測量頭易壓迫極片邊緣涂層,造成掉粉、變形,不僅破壞樣品完整性,還會導致測量數據失真;同時,接觸式測量頭光斑尺寸較大,難以精準區分涂布邊界的微小厚度變化,無法捕捉0.1mm范圍內的厚度梯度。而普通非接觸測厚設備多聚焦全幅面厚度均勻性,缺乏針對邊界區域的精細測量能力,難以滿足行業對邊界厚度重復精度≤0.5μm的嚴苛要求。這些問題直接導致邊界質量隱患難以被及時發現,最終影響電池產品一致性與安全性。

二、專屬方案:PW-2的核心技術突破

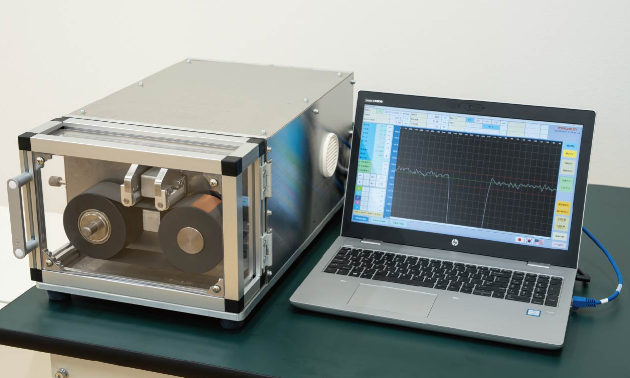

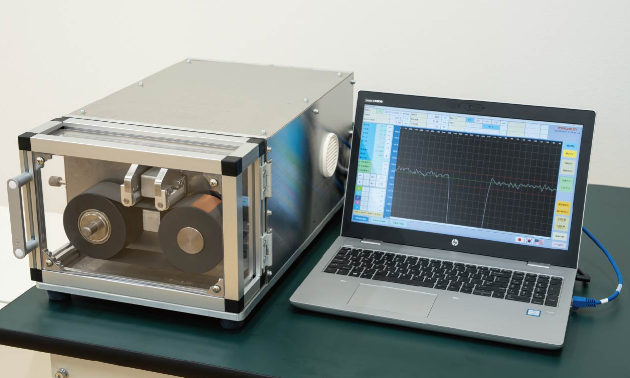

作為專為鋰電極片邊界測量設計的設備,PW-2非接觸桌面厚度計通過光學技術升級、結構優化與功能定制,精準破解行業痛點,構建全流程邊界測量能力。

(一)非接觸光學設計:邊界無損測量的基礎

PW-2采用上下對射式光傳感器布局,摒棄傳統接觸式測量頭,通過光學信號采集厚度數據,全程無物理接觸極片表面。這一設計從根源上避免了測量過程中對邊界涂層的壓迫、刮擦損傷,尤其適用于薄涂層(≤10μm)、易掉粉極片的邊界測量,同時杜絕了接觸式測量因樣品損傷導致的重復測量偏差問題,保障每一次測量數據的真實性與樣品的可復用性。配合伺服電機驅動定位系統,設備可精準鎖定邊界區域的測量點位,定位精度達0.1mm,確保對間歇涂布的箔材與涂布邊界進行逐點精細掃描。

(二)微米級精度性能:捕捉邊界細微變化

邊界測量的核心需求是精準識別微小厚度差異,PW-2以卓1越的精度指標樹立行業標1桿:重復精度達R 0.5μm,可穩定捕捉邊界區域的厚度波動;在恒定溫度環境下,測量間距1.0mm時最小分辨率可達0.25μm,能夠清晰分辨涂布邊界過渡區的厚度梯度變化。針對極片邊界的精細測量需求,設備提供0.1/0.2/0.5/1.0mm四種測量間距可選,其中0.1mm最小測量間距可實現對邊界區域的逐點密集采樣,完1美覆蓋間歇涂布的箔材與涂布之間的細節測量,解決普通設備無法精準定位邊界微小區域的難題。

(三)定制化功能配置:適配鋰電極片場景

PW-2圍繞鋰電極片的樣品特性與測量需求,進行全維度功能定制。在樣品適配方面,設備支持50×500mm規格極片測量,搭配專屬裁切模具與粘貼治具,可快速固定樣品、避免邊緣褶皺,確保邊界測量的穩定性。在測量效率上,當選用1.0mm測量間距時,掃描速度可達100mm/Sec,兼顧邊界精細測量與批量檢測需求;針對研發場景中對邊界數據的深度分析需求,設備可自動生成測量數據直方圖,直觀呈現邊界厚度分布規律,并支持CSV格式數據導出,便于關聯Origin等分析軟件,建立邊界厚度與工藝參數的關聯模型。此外,設備支持6種語言切換,適配國際化生產與研發團隊的使用需求。

(四)穩定運行保障:嚴苛環境下的精度可控

考慮到鋰電生產車間與實驗室的環境差異,PW-2優化了系統穩定性設計。設備本體尺寸為535×320×253mm,重量30kg,結構緊湊便于放置在實驗室操作臺或生產現場質控區;通過溫度補償算法優化,在恒定溫度環境下可維持高精度測量,有效規避溫度波動對邊界測量數據的影響。同時,傳感器鏡頭配備防塵設計,配合定期清潔維護,可適應生產現場的粉塵環境,保障長期運行的測量精度穩定性。

三、全場景應用:從研發到量產的邊界質控閉環

PW-2憑借專屬的邊界測量能力,已廣泛應用于鋰電極片生產、研發、工藝優化與第三方檢測等全場景,構建覆蓋全生命周期的邊界質控體系。

(一)量產離線質控:邊界質量精準篩查

在動力電池量產線中,PW-2可作為離線抽檢核心設備,對每批次極片進行邊界厚度抽樣檢測。通過0.1mm最小測量間距掃描,精準捕捉涂布/箔材邊界的厚度突變,識別厚邊、削薄不足等質量隱患;測量數據自動導出并關聯生產批次,建立可追溯的質控檔案,幫助企業將極片邊界不良率從0.8%以上降至0.2%以下,顯著提升產品一致性。對于極片邊緣削薄區的尺寸與厚度測量,設備可避免同一位置重復測量導致的掉粉偏差,精準驗證削薄工藝效果,規避輥壓斷帶、析鋰等風險。

(二)研發實驗分析:工藝優化數據支撐

在新型電極材料研發場景中,PW-2為邊界工藝優化提供量化數據。研發人員可通過多間距測量模式,用1.0mm間距快速掃描獲取邊界整體厚度分布,用0.1mm間距聚焦過渡區精細結構,分析不同涂布速度、刮刀間隙對邊界厚度梯度的影響。通過直方圖分析厚度離散度,建立“工藝參數-邊界厚度-電池性能"的關聯模型,可縮短新材料邊界工藝優化周期30%,加速產業化進程。

(三)工藝參數驗證:涂布設備調試依據

對于涂布設備制造商與電池廠工藝部門,PW-2可用于驗證刮刀間隙、走速等參數對極片邊界厚度的影響。通過3×3因素試驗等方案,量化不同參數組合下邊界厚度的波動范圍,精準鎖定最1優參數組合,確保極片邊界厚度波動控制在±0.8μm內,提升涂布設備交付合格率與工藝穩定性。

(四)第三方檢測:權1威公正的數據輸出

在第三方電池檢測實驗室,PW-2憑借標準化的校準流程與精準數據輸出,成為極片邊界厚度檢測的標準設備。每批次檢測前通過100μm標準箔片校準,記錄環境溫度以確保測量誤差小于等于0.5μm,檢測報告包含邊界厚度均值、標準差、直方圖等核心指標,符合ISO 9001質量體系要求,為行業質量標準統一提供支撐。

四、應用價值:重塑鋰電極片邊界質控標準

PW-2非接觸桌面厚度計以專屬設計打破鋰電極片邊界測量瓶頸,其核心價值體現在三個維度:一是**品質保障**,通過無損測量與微米級精度,精準識別邊界質量隱患,降低電池安全風險,提升產品一致性;二是**效率提升**,自動化數據采集與導出功能,替代人工測量與記錄,減少人為誤差,大幅縮短檢測與數據分析周期;三是**技術賦能**,為研發與工藝優化提供量化數據支撐,推動鋰電極片制造工藝持續升級。

從實驗室研發到量產線質控,PW-2以“專屬、精準、無損"的核心優勢,成為鋰電極片邊界測量的標1桿設備,助力鋰電企業突破質控難點,為高性能、高安全電池產品的研發與生產筑牢基礎。